3D-печатные модели фиксаторов или так называемые ортезы начали использоваться в лечении переломов уже довольно давно, но пока что широкого применения эта технология не получила. В этой статье мы рассмотрим все минусы и плюсы данного метода по сравнению с традиционной гипсовой повязкой, а также попробуем спрогнозировать будущую технологическую революцию в этом максимально консервативном, но очень надежном и эффективном методе лечения.

История появление технологии

Ортопедический гипс используются для облегчения процесса заживления сломанных костей. Действуя как штифт, гипсовая повязка фиксируют конечности на месте, чтобы предотвратить неправильное заживление кости. Современные повязки делаются в основном из гипса или стекловолокна, а идея создания фиксирующей (иммобилизирующей) повязки принадлежит русскому хирургу Николаю Ивановичу Пирогову. В 1847 году во время боевых действий на Кавказе он впервые применил фиксирующую «налепную повязку». В качестве отвердевающего агента сначала использовался крахмал, который Пирогов в дальнейшем заменил на гуттаперчу, и, наконец, на гипс. Современная гипсовая повязка представляет собой гигроскопический бинт, просыпанный гипсом. Выпускается промышленно, в герметичной упаковке. При замачивании в воде гипсовая штукатурка начинает затвердевать. Нанесение может занять до 45 минут, а полное наложение гипса - от 24 до 72 часов. Снятие гипса - также сложная процедура: затвердевшую штукатурку можно безопасно разбить только с помощью специальной электропилы.

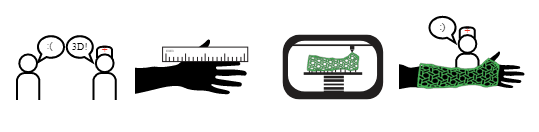

Естественно, есть много возможностей усовершенствовать эту технологию, и пионеры 3D-печати увидели потенциал аддитивного производства для решения возникающих проблем. Первые 3D-печатные фиксаторы были представлены в 2013 году. Тогда же стала понятна схема производства ортеза. Состоит она из 3-х основных этапов.

Этап 1: Рентген

Для определения точного положения сломанной кости проводится стандартный рентген конечности пациента.

Этап 2: 3D-моделирование

Рука пациента сканируется с помощью 3D-сканера для создания 3D-модели. Основываясь на точных размерах руки пациента, можно сделать идеально подходящую форму слепка.

Этап 3: 3D-печать

Ортез печатается на 3D-принтере из легкого пластика и может быть установлен пациенту за считанные секунды.

Несмотря на то, что технология существуют уже почти десять лет, 3D-печатные ортезы еще не получили значительного распространения. Это происходит главным образом из-за отсутствия конкретных данных об их практической пользе. Но ситуация начала меняться.

В исследовании 2020 года китайские ученые сравнили 3D-печатные ортезы для лечения переломов рук с традиционными гипсовыми повязками и внешними фиксированными шинами. Результаты исследования показали, что по сравнению с гипсом 3D-ортезы обеспечивают более высокий уровень комфорта и снижение боли. Технологию применяют все чаще. Детская больница в Колорадо объявила, что первая из педиатрических больниц Соединенных Штатов начала устанавливать 3D-печатные ортезы детям. Новая технология позволяет улучшать результаты лечения, а также снимает ряд ограничений, существующих при использовании традиционных методов лечения.

Возможности, которые открывает использование 3D-печатных ортезов

Изобретение гипса было одним из величайших медицинский открытий. Но тем не менее, у него имеется ряд существенных недостатков, которые можно преодолеть с помощью 3D-печати. Наложение гипсовой повязки может быть долгим, трудоемким, грязным и даже болезненным процессом. Требуются очень тщательно произвести замеры. 3D-печать решает все эти проблемы. Ортез можно легко зафиксировать за считанные секунды с помощью пары зажимов. Снятие также просто, и не требует использования опасных электрических пил.

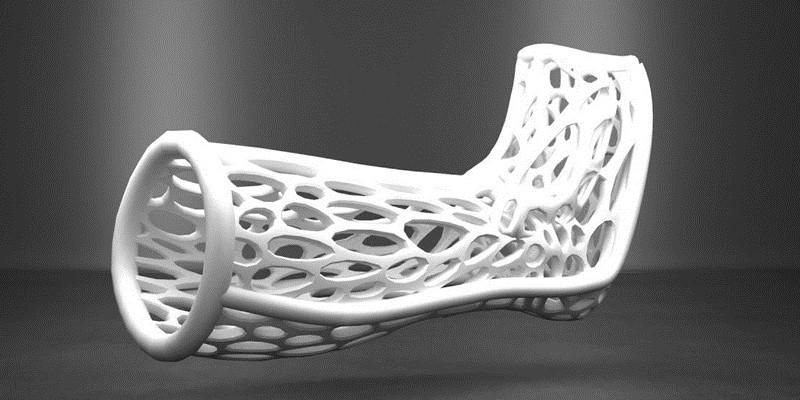

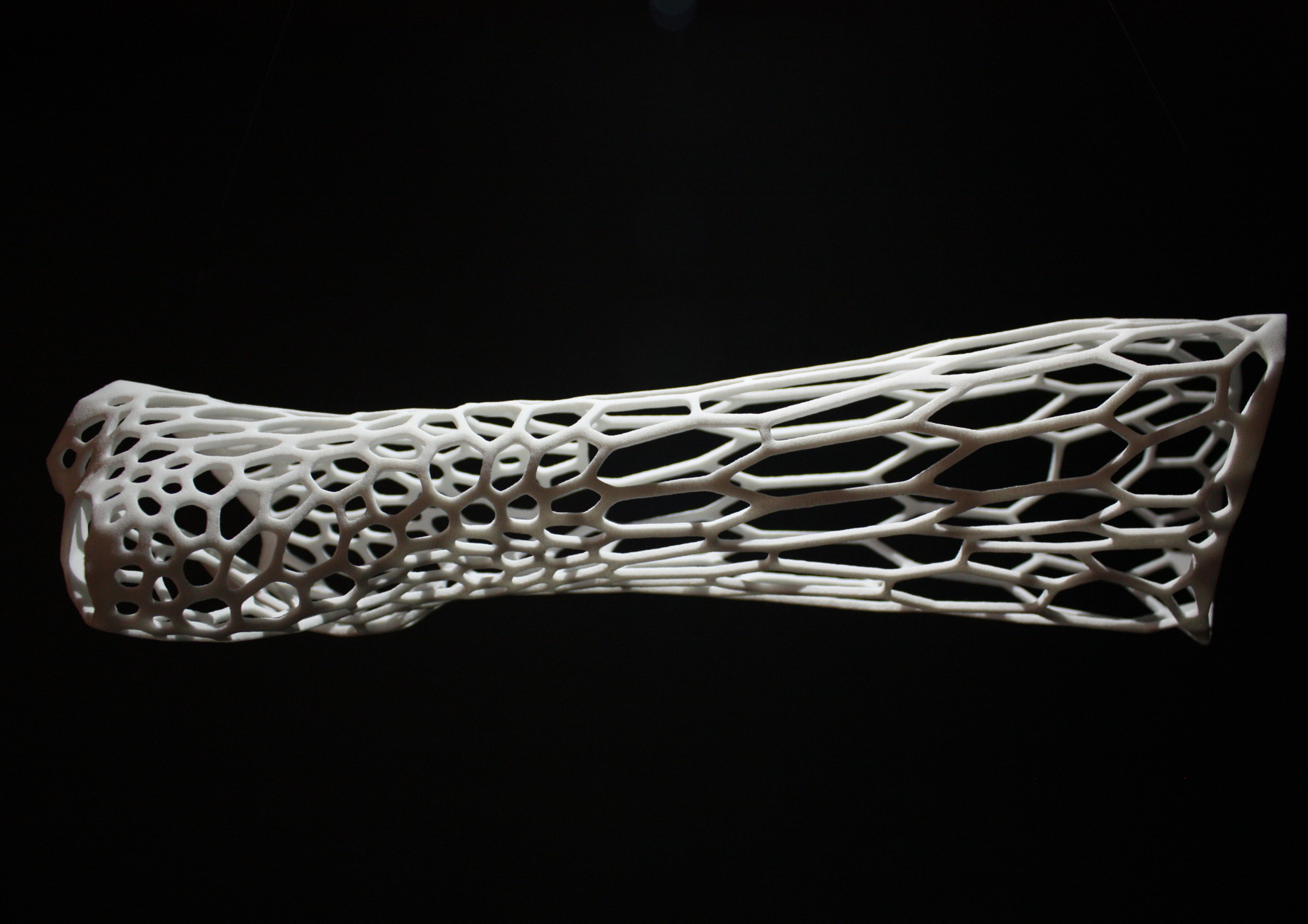

Одним из существенных недостатков штукатурки является то, что она не дышит. Штукатурка предотвращает контакт воздуха с кожей. Это может привести к закупорке пор, а у некоторых пациентов могут развиться опасные кожные инфекции в ранах. Более того, постоянное тепло, пот и давление могут вызвать очень неприятный зуд. В свою очередь, 3D-печатные ортезы делаются в виде решетки, состоят из открытых секций с пластиковыми стойками. Таким образом обеспечивается необходимая структура и неполное покрытие руки, а следовательно, более высокий уровень комфорта.

Гипс нельзя мочить, вода разрушит структуру. Пациент не может принять душ, боится попасть под дождь. 3D-печатные ортезы делаются из водостойкого пластика, поэтому с ними можно даже купаться.

Еще один недостаток обычного гипса – невозможность правильно распределить давление. Возможно, это самый большой минус, и он замедляет процесс заживления. 3D-печатный ортез разрабатывается индивидуально, и его решетчатая структура может быть спроектирована так, чтобы добавить прочности конкретным областям, нуждающимся в поддержке, и снизить давление в других местах.

Идея сетчатой структуры ортеза пришла в голову новозеландским инженерам Олли и Джейку Эвилл. Они разработали прототип в 2013 году, а чуть позже создали один из первых в мире ортопедических ортезов с помощью 3D-печати. Легкий, дышащий, высокотехнологичный и обеспечивающий локализованную поддержку сломанных костей ортез показал всем перспективы этой технологии. Эта работа принесла им 2-е место на Международной премии James Dyson Technology Awards, а их видение дизайна привело их к работе в качестве дизайнеров над недавним голливудским блокбастером Blade Runner 2049.

Ну а теперь хотелось бы немного рассказать о конкретных технологиях 3D-печати в области создания ортезов и компаниях, которые предоставляют такую услугу пациентам и врачам.

Технологии 3D-печати ортезов

В большинстве случаев для создания 3D-печатных ортезов используются 3D-принтеры, работающие по технологии FDM. Модель формируется с помощью послойного нанесения расплавленной пластиковой нити. Главным плюсом технологии является низкая стоимость материала, а значит и низкая себестоимость самой модели. А вот главный минус - это скорость печати, которая не позволяет создать модель в присутствии пациента. Также стоит учитывать максимальную высоту построения. Для таких задач отлично подойдут крупноформатные принтеры, такие как Raise3D Pro2 Plus и Picaso Designer XL, отличающиеся высокой надежностью и способные работать в режиме 24/7.

В последнее время ортезы начали печатать и на фотополимерных 3D-принтерах, скорость которых выше, а финишная поверхность готовых моделей более приятна на ощупь. Но у этой технологии есть свои минусы: необходимость постобработки моделей и в разы более высокая стоимость материалов для печати. Среди подходящих для этой задачи фотополимерных 3D-принтеров стоит отметить модели Phrozen Transform Fast и FormLabs 3L. Принтер американской компании FormLabs вместе с целой экосистемой, выстроенной производителем, может стать незаменимым инструментом, а вот модель от тайваньского производителя Phrozen привлечет тех, кто не готов сразу делать большие инвестиции, но хочет попробовать возможности 3D-печати.